印刷线路板工厂精益生产管理项目案例-凯发k8官网下载客户端首页

日期:2024-01-11 / 人气: / 来源:www.biglss.com / 热门标签:

某线路板有限公司是一家专业生产印制线路板pcb的大型企业,月产pcb能力超过150万平方英尺,产品百分百外销。于1984年成立于香港,迄今已有26年的历史,已经在香港上市并多次荣获国家外经贸部、海关总署,广东省外经委、深圳市经发局、技术监督局、环保局等单位颁发的各种凯发k8官网下载客户端首页的荣誉证书。历年来,被评为“中国外企500强”和“深圳百强企业”第23位;全球线路板行业排名第39位,以及被评为深圳市先进技术企业;某某印刷线路板企业的崛起已成为亚太地区最大、最具有影响力的线路板制造商之一。

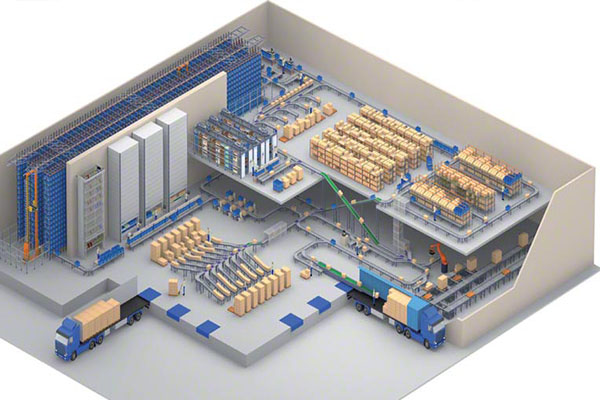

为顺应国际市场对高技产品、高档次产品不断增长的需求,扩大生产规模,提高产量的需求,本公司现在广东某工业园投资3.2亿兴建分公司:某下属线路板子公司,其注册资本为陆仟贰佰万美元,厂房占地面积达130,000平方米,总规模是5000人,现有员工3000多人,分公司是一家以高技术生产pcb的印制线路板厂商,主要生产2至8层线路板,将着力于生产双面及4至8层线路板,第一期月产能将达到100万平方英尺, 企业销售额将跃至每月800万美元。

该印刷线路板有限公司与我机构自2011年合作至今,一直保持密切的战略合作关系。

在2012年期间进行成品包装“单元化”改造项目中,经过3个月的调整和落地实施获得收益如下:

生产效率方面:

以某型号为例,一条5人的单元线在满负荷的情况下即可达到目前两个车间14个人力配置条件下的产出效率,综合效率提升近3倍。

人力配置方面:

在相同日产出需求的情况下,直接生产操作人员较原生产加工模式减少约88.24%。

车间物流方面:

1. 大幅度的减少车间的物料转运及周转距离,通过模拟物料周转距离最大可减少约43.16%以上。

2. 通过改善将工作计划中的闲置或等候他人工作的时间减少接近至零。

库存方面:

1. 成品包装过程在制品库存由原来的100~150箱减少到1箱,提高了资金周转率,减少了生产过程的资金占用等。

2. 消除了成品包装和成品仓之间的暂存仓,消除此处产生的存储成本。

3. 减少了仓库的直接使用面积。

品质方面:

1. 在一定程度上减少成品包装过程中的品质安全问题。

2. 在一定程度上减少因为成品包装问题导致的客户投诉比率。

生产加工周期及价值流方面:

1. 成品包装生产加工周期由5.9天减少到0.97天,生产加工周期最大可减少约83.56%。

2.成品包装交工过程有效增殖作业比例由0.22%,改善为连续流。

其他方面的收益:

1. 通过成品包装无间断流程的建立为整个工厂的精益生产的导入和深入展开奠定基础并建立样板。

2. 为成本的节约和效率的提升引入全新的概念和方法。

3. 士气的提升。

4. 标准化,多能工,看板管理等工具的导入奠定基础。

为顺应国际市场对高技产品、高档次产品不断增长的需求,扩大生产规模,提高产量的需求,本公司现在广东某工业园投资3.2亿兴建分公司:某下属线路板子公司,其注册资本为陆仟贰佰万美元,厂房占地面积达130,000平方米,总规模是5000人,现有员工3000多人,分公司是一家以高技术生产pcb的印制线路板厂商,主要生产2至8层线路板,将着力于生产双面及4至8层线路板,第一期月产能将达到100万平方英尺, 企业销售额将跃至每月800万美元。

该印刷线路板有限公司与我机构自2011年合作至今,一直保持密切的战略合作关系。

在2012年期间进行成品包装“单元化”改造项目中,经过3个月的调整和落地实施获得收益如下:

生产效率方面:

以某型号为例,一条5人的单元线在满负荷的情况下即可达到目前两个车间14个人力配置条件下的产出效率,综合效率提升近3倍。

人力配置方面:

在相同日产出需求的情况下,直接生产操作人员较原生产加工模式减少约88.24%。

车间物流方面:

1. 大幅度的减少车间的物料转运及周转距离,通过模拟物料周转距离最大可减少约43.16%以上。

2. 通过改善将工作计划中的闲置或等候他人工作的时间减少接近至零。

库存方面:

1. 成品包装过程在制品库存由原来的100~150箱减少到1箱,提高了资金周转率,减少了生产过程的资金占用等。

2. 消除了成品包装和成品仓之间的暂存仓,消除此处产生的存储成本。

3. 减少了仓库的直接使用面积。

品质方面:

1. 在一定程度上减少成品包装过程中的品质安全问题。

2. 在一定程度上减少因为成品包装问题导致的客户投诉比率。

生产加工周期及价值流方面:

1. 成品包装生产加工周期由5.9天减少到0.97天,生产加工周期最大可减少约83.56%。

2.成品包装交工过程有效增殖作业比例由0.22%,改善为连续流。

其他方面的收益:

1. 通过成品包装无间断流程的建立为整个工厂的精益生产的导入和深入展开奠定基础并建立样板。

2. 为成本的节约和效率的提升引入全新的概念和方法。

3. 士气的提升。

4. 标准化,多能工,看板管理等工具的导入奠定基础。

作者:博革咨询