采矿业7s现场改善案例-凯发k8官网下载客户端首页

日期:2024-01-11 / 人气: / 来源:www.biglss.com / 热门标签:

一、7s现场改善背景

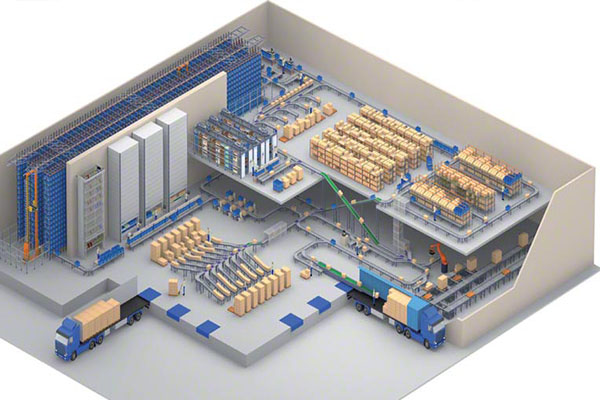

某矿厂因工作范围涉及面宽、暂无法对7s现场进行专职管理。受限于入职员工整体素养提高难度大,给7s现场管理项目推进带来一定阻力。

鉴于产品特点(属粉体),加上现有设备设计存在的部分缺陷以及自动化程度低、劳动强度大等问题,给现场管理工作带来较大阻力。

受限于现场楼层布局设计,结合生产现场所需物料,导致物料摆放零散(场地小)、周转不顺(通道土建设计不合理),从而影响工作效率。

7s讨论会

二、7s改善

7s标准

7s整理标准卡

安全帽放置标准

工具柜标识

储物柜标准

通道线标准

浓密机标识牌标准

手套箱标识卡标准

通道标识牌标准

工具箱标识牌标准

推酸车摆放区放置标准

危险源标识牌标准

三、7s改善前后展示

脱水厂房改善

现场物品定制定位

茶水杯规范放置

厂房通道线的改善

工具箱放置的改善

中控室物品放置的改善

四、7s推进亮点展示

设备运行状态及区域定制标识

管路介质、流向标识

五、7s改善成果

通过7s现场管理达到:

◆ 良好的工作环境和工作氛围,物品摆放有序,不用寻找,员工可以集中精神工作,工作效率高,效率自然会提高;

◆ 存储明确、物归原位,工作场所宽敞明亮,通道畅通,地上不会随意摆放不该放置的物品。工作场所有条不紊,意外的发生也会减少,安全就会保障;

◆ 优良的品质来自优良的工作环境。通过经常性的清扫、点检、不断净化工作环境,避免污物损坏机器,维持设备的高效率;

◆ 通过实施7s,可减少人员、设备、场所、时间等浪费,从而降低生产成本。

作者:博革咨询